خطا ناپذیر سازی چیست؟[پوکایوکه] | (صفر تا صد)

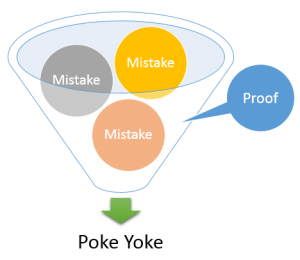

پوکایوکه یا خطاناپذیر سازی چیست؟

پوکایوکه یا خطاناپذیری روشی برای غیر ممکن ساختن اشتباهات است. این تکنیک می تواند با ایجاد تغییراتی دائمی در تجهیزات، عملیات و یا رویه ها فرصت بروز اشتباهات را حذف یا در صورت بروز یک اشتباه، با ارسال یک سیگنال، سریعا جلوی انجام کار اشتباه را بگیرد. پوکا یوکه معادل ژاپنی لغت خطا ناپذیرسازی (Mistake Proofing) می باشد. تلفظ پوکایوکه (Poka-Yoke) به صورت (poe-ka-yo-ke) می باشد.

یک مهندس با استعداد ژاپنی به نام شی جی یوشینگو ، مفهوم پوکایوکه را در ژاپن و آمریکا رواج داد. وی این نظریه را به صورت ابزاری قوی برای رسیدن به عیوب صفر و سرانجام حذف بازرسی های کنترل کیفی بسط داد. این تکنیک همچنین یکی از رویکردهای تولید ناب می باشد.

شما با توجه به نکاتی که در مورد پایه و اساس خطا ناپذیرسازی خواهید آموخت، متوجه می شوید که خطا ناپذیرسازی کاربردی عمومی داشته و زیبایی آن در سادگی آن است.

اصل خطا ناپذیرسازی

خطا ناپذیرسازی بر این اصل استوار است که اغلب خرابی ها بر اثر اشتباهات انسانی ایجادمی شوند. این بدان معنی نیست که اشتباهات نباید بروز پیدا کنند چرا که اشتباهات بر اثرفاکتورهای بسیاری که نتیجه آن رخ دادن خطاهای گوناگون انسانی است ایجاد می شوند.

تمرکز تکنیک های خطاناپذیری بر سلب فاکتورهای انسانی در مواقعی است که انجام کاری بر اثر تکراری بودن آن نیاز به حافظه، توجه و تمرکز دارد، و البته این بدان معنی نیست که فکر کردن را در انجام کارها حذف کنیم، بلکه باید کاری کرد که زمان و ذهن افراد آزاد شده، با ایجاد یک سیستم خلاق و یک فعالیت ارزش افرین (ValueAdding) کارها بدون ترس از اشتباه بودن آنها و بصورتی صحیح انجام شوند.

عیوب صفر

خطاناپذیری زمانی بهترین کارایی را دارد که هدف آن رسیدن به عیوب صفر باشد. چراکه اکثر مواقع هدف ما فقط بهبود کیفیت می باشد. به عنوان مثال کاهش عیوب از ۳ درصد به ۲ درصد نسبتاً ساده تر از حذف کامل عیوب می باشد.

حذف کامل عیوب نیازمند بکارگیری روش متفاوتی در بهبود فرایندهاست که در آن به فشار بر افراد جهت سختکوشی و هوشیاری بیشتر تکیه نکنیم، بلکه باید به جای آن خطا ناپذیرسازی را پیاده کنیم.

بسیاری از افراد این تفکر را دارند که مفهوم عیوب صفر آنقدر دست نیافتنی است که نبایدبه عنوان هدف قرار گیرد.آیا شرکت های ساخت وسایل ایمنی جهت رسیدن به حوادث صفر تلاش نمی کنند و آیا یک خرابی جدی منجر به یک حادثه بزرگ نمی شود؟

همانطور که ما جهت حذف فرصت های ایجاد یک حادثه، بر فرایندهای خطا ناپذیرسازی تمرکز می کنیم، میتوانیم جهت حذف عیوب و ایجاد بهره وری نیز بر خطا ناپذیرسازی تمرکز نمائیم.

نمونه هایی از خطاناپذیری در زندگی روزمره

ممکن است ایده خطاناپذیری کمی ناآشنا به نظر برسد ولی نمونه هایی از این تکنیک در اطراف همه ما وجود داردکه فوائد بسیاری ازآنها عایدما میشود. بیایید فقط چندنمونه را با هم ببینیم:

- اغلب اتوها در صورت عدم استفاده از آنها بطور خودکار خاموش می شوند.

- سینک های اتوماتیک سرویسهای بهداشتی عمومی که در صورت عدم استفاده بطور خودکار

- شیر آب آنها بسته شده و از هدر رفتن آب جلوگیری می شود.

- قهوه سازهایی که پساز خارج کردن ظرف آنها به طور خودکار خاموش می شوند.

- گرم کننده های الکتریکی که پس ازداغ شدن تا حد موردنظر بطور خودکار خاموش میشوند.

- نوارهای صوتی تصویری و دیسک های کامپیوتر که با برداشتن زبانه ایمنی آنها از پاک شدن و یا ضبط مجدد بر روی آنها جلوگیری میشود.

کلیه این محصولات، هریک به گونه ای جهت غیر ممکن سازی اشتباهات طراحی شده اند.شما نیز می توانید محصولات دیگری را به خاطر آورید که خطا ناپذیرسازی در اجزا ساختمان آنها به کار برده شده باشد.

شما تا چه اندازه به تکنیک های خطاناپذیرسازی اهمیت می دهید؟ تا چه اندازه به خطاناپذیر بودن محصولاتی که خریداری می کنید اعتماد دارید؟

اشتباهات، چرا ایجاد می شوند؟

مطمئنا اغلب اشتباهات بطور عمدی ایجاد نمی شوند، آنها معمولا بر اثر پیچیدگی فرآیندها ایجاد می شوند. حتی یک عملیات تولیدی به ظاهر ساده می تواند بر اثر وجود تغییرات بسیاردر آن، پیچیده باشد. به عنوان مثال، فرآیند ایجاد سوراخ در یک قطعه فولاد فورج شده را در نظر بگیرید.

متغیرهایی از قبیل نوع فولاد، سرعت سوراخکاری، سایش ابزار، زاویه سوراخکاری، مکان سوراخکاری، تکنیک سوراخکاری بکار برده شده و … در این فرایند تاثیر می گذارند و لذا با در نظر گرفتن این متغیرها ، تعجبی ندارد که سوراخکاری در ۱۰ قطعه مختلف به صورتهای متفاوتی انجام گیرد.

چنانچه شما مشتری این فرایند باشید همواره انتظار دارید که قطعات همانند یکدیگر تولید شده باشند، چرا که جهت اطمینان از تولید محصولاتی یکنواخت نیاز به استفاده از قطعات یکنواخت دارید .

فرایند مذکور حداقل پیچیدگی را در یک فرایند نشان می دهد . این بدین معنی است که تعداد متغیرها در یک فرایند بسیار زیاد بوده ودر نتیجه فرصتهای زیادی جهت بروز اشتباه وجود دارد.

خطاناپذیرسازی، تعداد متغیرها را کاهش می دهد.

خطاناپذیرسازی موجب کاهش متغیرها در یک فرایند شده، در نتیجه فرصت های ایجاد شده اشتباهات را کاهش می دهد. به عنوان مثال، بدون استفاده از خطاناپذیرسازی، ممکن است شما برای انجام کاری پنج روش مختلف پیش رو داشته باشید که البته فقط یکی از آنها روش درست باشد.

در صورتیکه با استفاده از تکنیک های خطا ناپذیرسازی، اپراتورآزادی انتخاب روش های مختلف را ندارد و لذا فقط یک روش که همان روش صحیح می باشد، مورد استفاده قرار خواهد گرفت.

آیا اشتباهات، غیر قابل پیشگیری اند؟

در زمینه بروز اشتباهات، دو طرز تفکر متفاوت وجود دارد. طرز تفکر نخست : اشتباهات اجتناب ناپذیرند و شما باید بیاموزید که چگونه با آنها زندگی کنید. این طرز تفکر موجب کاهش بهره وری شده وما را به سوی شکست سوق میدهد.

طرز تفکر دوم : اشتباهات می توانند و باید حذف شوند . اگر چه این طرز تفکر به تنهایی چاره ساز نیست ولیکن زمینه ساز فعالیتهای بعدی جهت دستیابی به محصولاتی با عیوب صفر وجود یک پیش زمینه فکری درست، بخش مهمی از فرایند خطا ناپذیرسازی است.

اغلب مردم به دلایل زیر، به اشتباه فکر می کنند که نیازی به خطا ناپذیرسازی ندارند.

- بازرسی محصولات همیشه لازم است.

- انسان جایز الخطا استو بنابراین همیشه وجود سطحی از اشتباهات اجتناب ناپذیر است.

- تغییرات در هر چیزی وجود دارد و لذا حذف این تغییرات معنایی ندارد.

- هر اپراتوری در انجام کار خود، روشخود را دارد و راهی برای تغییر آن وجود ندارد.

بیائید هر یک از موارد را بیشتر بررسی کنیم

بازرسی همواره ضروری و لازم است :

چرا برخی افراد فکر می کنند که بازرسی امری ضروری است؟ شاید جواب این باشد که « اشتباهات همیشه وجود دارند »

اگر این جواب درست نباشد چطور؟

اگر اشتباهات بوجود نمی آمدند چطور؟

و اگر همه چیز از ابتدا درست انجام می شد چطور؟

در این صورت بازرسی ضرورتی نداشت. این همان نکته ای است که می خواهیم از طریق خطاناپذیرسازی به آن برسیم چرا که بازرسی به هیچ عنوان بهترین راه برای حصول اطمینان از کیفیت محصولات نیست. بازرسی روشی پر هزینه و بدون ارزش افزوده میباشد. ضمناً روشی ۱۰۰ % مؤثر نیست.

انسان جایز الخطاست

اغلب جهت توجیه اشتباهات می گویند : « انسان جایز الخطاست » این طرز فکر در خطاپذیری به این صورت تصحیح می شود : فاکتورهای انسانی را که در صحت تولید دخیل هستند، کاهش داده و از این طریق امکان بروز اشتباه را غیر ممکن سازید.

تغییرات در هر چیزی وجود دارند

ما همیشه متذکر ایم متغیرهای بسیاری در تولید یکمحصول دخیل اند. تکنیک های خطاناپذیرسازی، جهت کاهش فرصتهای بروز این تغییرات خصوصاً تغییراتی که در طی انجام فرایند بوجود می آیند، طراحی می شوند.

هر اپراتور مطابق با روش خود عمل می کند

در هر کار، فرصتی برای ایجاد خلاقیت و ثبات بخشیدن به آن وجود دارد، اغلب عملیات، نیازمند ثبات بوده و وابسته به عملکردهایی (اپراتورهایی ) هستند که روشها را ایجاد می کنند. تکنیک های خطا ناپذیرسازی ارتباطی محکم میان روشهای صحیح و فرایندها ایجادکرده و

در نتیجه باعث ایجاد هماهنگی و ثبات بین اپراتورها خواهد شد .

هنگام بکارگیری فرایند خطاناپذیرسازی ، داشتن این عقیده که « اشتباهات قابل حذف شدن هستند » امری ضروری است . این عقیده مثبت موجب انبساط ذهن و دستیابی به راههای جدیدی جهت حذف اشتباهات میشود . با داشتن این طرز فکر فرصتهای خطا ناپذیرسازی بسیاری

ایجاد خواهد شد وابستگی به بازرسی کاهش یافته و در نتیجه هزینه ها پایین آمده و کیفیت محصولات افزایش خواهد یافت .

۳ استراتژی برای عیوب صفر( Zero Defect)

- وقتی نیاز ندارید نسازید، (حداقل موجودیJIT )

- با کیفیتی پایدار و مقاوم بسازید (استاندارد سازی، خودکارسازی)

- بسازید و بلافاصله استفاده کنید (شیوه تولید حرکت پیوسته)

خطاناپذیرسازی چیست؟

خطاناپذیرسازی، در حقیقت نوعی بازرسی ۱۰۰% است، گرچه تفاوتهای زیادی با بازرسی سنتی دارد. بازرسی سنتی یک محصول معمولاً فرایندی جداگانه از تولید محصول است که کاملاً با فرایند تولید نامرتبط است .

با استفاده از خطا ناپذیرسازی فرایند بازرسی بخشی از فرایند تولید محسوب خواهد شد و این بدان علت است که اپراتورهای تولید یک محصول معمولاً بهترین بازرسان آن محصول به حساب می آیند. برای روشن شدن تفاوت بین بازرسی سنتی و خطا ناپذیرسازی، مثالی از عملیات پانچ یک ورقه فلزی را در نظر می گیریم :

۶ اینچ پانچ ½۶ و ¼۶ قرار است پنچ سوراخ با سایزهای مختلف روی یک قطعه فلزی با ابعاد ۴/۱ اینچ شوند . در این فرایند دومشکل بطورمداوم رخ می دهد . اولاً ، به علت وجود تنها ۱ تفاوت بین قسمت کوتاه و قسمت بلند قطعه ، فرایند پانچ اغلب به اشتباه روی قسمتی که مدنظر نیست صورت گیرد ، اطمینانی از اینکه سوراخها در موقعیت و محل مناسب قرار گیرند وجود ندارد.

در یک بازرسی سنتی، تعیین صحت پانچ می تواند توسط اپراتور یا بازرس بر روی محصول نهایی صورت گیرد ولی مشکل این است که در این روش ، همواره امکان بروز خطاهای انسانی و بازرسی اشتباه وجود دارد . ضمناً آن بخش از کار که به صورت اشتباه انجام شده است، موجب ایجاد ضایعات و دوباره کاری خواهد شد .

در صورتیکه با استفاده از فرایندهای خطا ناپذیرسازی، می توان امکان بروز اشتباهات را غیر ممکن ساخت و نیاز به بازرسی سنتی را از بین برد.چندین روش برای خطا ناپذیرسازی فرایند مذکور وجود دارد.

یکی از ساده ترین روشها، استفاده از یک جیگ سه طرفه است که موجب می شود قطعات در جهت صحیح برای سوراخکاری قرار گیرند. ضمناً جهت اطمینان از اینکه قطعات به خوبی بر روی کف جیگ قرار گیرندمی توان از یک سنسور جهت کنترل این مسئله استفاده کرد. در واقع با این روش جیگ و سنسور یاد شده، نقش یک « بازرس » اتوماتیک را ایفا می کنند.

۳ نوع رویکرد/تکنیک کنترل کیفیت

- بازرسی قضاوتی (Judgment Inspedtion) : از تحویل محصول معیوب به مشتری جلوگیری می شود اما نرخ خرابی کاهش نمی یابد.

- بازرسی اخباری/اطلاعاتی (SPC) (Informative Inspection) : با استفاده از اطلاعات فرآیند علل بروز عیب شناسایی و می توان آنها را حذف کرد.

- بازرسی در مبدأ/منشاًً (Source Inspection) (خطا ناپذیری) : از طریق بازرسی ۱۰۰ % در منشأ خطا ، قبل از بروز عیب فرآیند اصلاح می گردد.

چگونگی خطا ناپذیرسازی

روشهای مختلفی جهت انجام خطا ناپذیرسازی وجود دارد. شما برای تعیین بهترین روش جهت انجام فرایندهای مورد نظرتان باید موارد زیر را در نظر بگیرید :

- هدفتان را از خطا ناپذیرسازی مشخص کنید.

- نتیجه دلخواهتان را از خطا ناپذیرسازی تعیین کنید.

- روشی از خطا ناپذیرسازی که برای موقعیت شما مطلوب تر است را تعیین کنید.

اجازه دهید نگاهی دقیق تر به جزئیات هر یک از این موارد داشته باشیم.

پیشگیری : در این روش، هدف پیشگیری از وقوع اشتباه می باشد. تشخیص عیب قبل از وقوع ویا در حال ایجاد شدن پیشگیری نام دارد.

شناسایی : در این روش ، هدف تشخیص سریع خطا بلافاصله پس از وقوع آن می باشد. پیشگیری، یک روش «پیش از وقوع» یا «کنشی» است لذا با اطمینان بیشتری به خطا ناپذیرسازی منجر می شود، ولی شناسایی یک روش پس از وقوع یا واکنشی است.

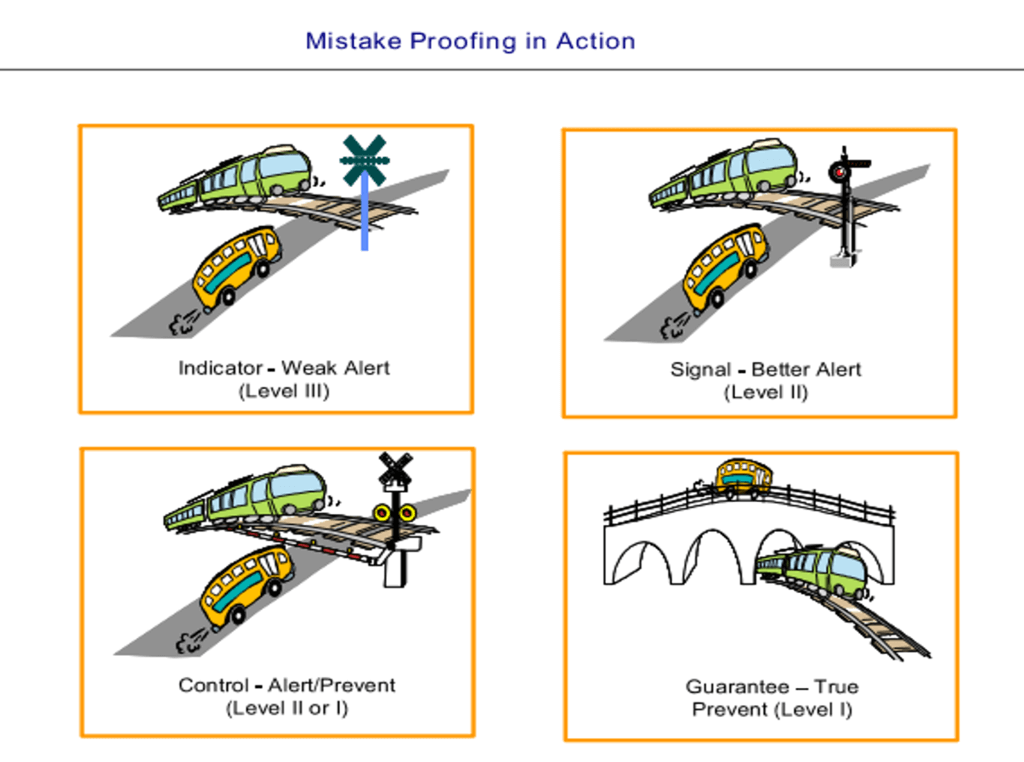

انواع روش های خطا ناپذیرسازی

- (Control) کنترل

- ( Shutdown )خاموش کردن

- (Warning ) اخطار دادن

- ( Sensory Alert ) هشدار حسی

اجازه دهید نگاه دقیق تری به هر یک از این موارد داشته باشیم.در فرایندهای خطا ناپذیرسازی، ( چه در زمان وقوع خطا یا پس از ایجاد خطا ) می توان یکی از چهار روش زیر را مورد استفاده قرار داد :

کنترل

یک روش کنترلی، به صورت خودکار فرایند را اصلاح می کند. این روش بهترین راه برای انجام خطا ناپذیرسازی است، زیرا فیدبکی سریع و خودکار فراهم می کند و در نتیجه فرایندها از همان ابتدا بصورتی صحیح انجام می شوند.

یک مثال ساده از روش کنترل ، پریزهای برق می باشد. یک پریز برق ۲۲۰ ولت از نظر سایز و ساختار با پریز برق ۱۲۰ ولت تفاوت دارد . لذا یک دو شاخه ۱۲۰ ولت در یک پریز ۲۲۰ ولت قابل استفاده نیست. این تفاوت موجب می شود که اشخاص اشتباهاً دو شاخه ۱۲۰ ولت را در پریز ۲۲۰ ولت قرار ندهند .

خاموش کردن

این روش بهنگام وقوع یک اشتباه فرایند را متوقف می کند . اگرچه این روش ممکن است موجب ایجاد کاستی در حجم تولید شود ولی از آنجا که فرایند به سرعت متوقف می شود از ایجاد اشتباهات بیشتر نیز جلوگیری می شود.

یک مثال آشنا از این روش ، اتوهایی است که به صورت خودکار خاموش می شوند . این مکانیزم ، امروزه بصورت استاندارد در بسیاری از اتوها وجود دارد و اگر یک اتو برای چند دقیقه بدون استفاده بماند ، بصورت خودکار خاموش شده ، از خطر بالقوه سوختن لباس جلوگیری می شوند.

اخطار دادن

این روش سیگنالهایی را به کارگر یا کاربرد منتقل می کند تا نشان دهد که اشتباه یا خطائی رخ داده و یا در حال وقوع می باشد. یک مثال از این روش زمانی است که یک راننده ماشینی را روشن کرده و کمربند ایمنی خودرا نبسته باشد ، در این زمان سیگنالهایی اتوماتیک( به صورت صدای زنگ ) راننده را متوجه اشتباه خود می کند .

این روش به تنهایی ضامن ایمنی نیست، چرا که نهایتاً به عملکرد فرد (راننده ) بستگی دارد، تا اقدامی انجام داده و از بدتر شدن شرایط جلوگیری کند.(در این حالت اگر تصادف صورت گیرد و اشتباه مرتفع نشده باشد می تواند منجر به جراحات جدی شود)

هشدار حسی

این روش از این جهت که اپراتور پس ازدریافت یک سیگنال باید اقدام اصلاحی صورت دهد، مشابه روش اخطار دادن است. (این تفاوت بین روشهای اخطار دادن و هشدار حسی وجود دارد که در روش اخطار دادن ، یک سیگنال بصورت اتوماتیک توسط فرایند ایجاد می شود).

یک مثال از روش هشدار حسی را می توان در بعضی صنایع ماشین کاری مشاهده کرد .

بسیاری از تولید کنندگان از جعبه های شانه تخم مرغی جهت حمل و نقل قطعات کوچک استفاده می کنند تا از خرابیهای ناشی از خراش قطعات جلوگیری شود ، فایده دیگر این جعبه های تخم مرغی این است که فقط تعداد معینی از قطعات می توانند در آن جای گیرند . استفاده از این جعبه ها این اطمینان را می دهد که تعداد صحیحی از قطعات مورد انتقال قرار گرفته اند. بدون اینکه نیازی به شمارش آنها باشد . ( بدون هیچ صرف هزینه ای)

مثلا اگر ظرفیت یک جعبه شانه تخم مرغی، ۳۰ قطعه باشد و یکی از آنها خالی مانده باشد، اپراتورسریعاً می بیند ( احساس می کند ) ، که اشتباهی در خمل و نقل رخ داده است. تفاوت بین هشدار حسی و روشهای دیگر در این است که روش هشدار حسی نیاز است تا اپراتور، با هوشیاری خودش، خطا را احساس کند.

در مثال ذکر شده نیز آلارم یا هشداری به صورت اتوماتیک وجود ندارد و اپراتور خود باید ببیند که یک قطعه از قلم افتاده و سپس اقدام اصلاحی لازم را جهت رفع این خطا، انجام دهد.

بهترین روش کدام است ؟

برای اینکه تصمیم بگیرید ، کدامیک از این روشها ، بهترین روش است باید مکانیزم عملکرد این روشها ، نتیجه حاصل از انجام این مکانیزمها و نیز هزینه بالقوه و برگشت آن هزینه را در نظر بگیرید. همانطور که گفته شد، این روشها در شناسایی یک اشتباه یا به صورت اتوماتیک عمل می کنند و یا حواس اپراتورها ، باید آنرا شناسایی کند.

روشهای کنترل ، خاموش کردن و اخطاردادن ، همگی روشهائی اتوماتیک هستند در صورتیکه روش هشدار حسی، نیازمند هوشیاری

اپراتورها در شناسایی اشتباه است. واضح است که روشهای اتوماتیک بیشترین اثر بخشی را دارند چرا که تکیه ای برهوشیاری اپراتور ندارند .

اقدام قطعی و احتمالی

به هنگام وقوع یک اشتباه اقدامی که جهت رفع آن اتخاذ می شود، می تواند بصورت قطعی و یا احتمالی باشد. در یک اقدام قطعی، اپراتور نقشی در انتخاب اقدام اصلالاحی ندارد. درصورتیکه در یک اقدام احتمالی، نیاز است که اپراتور جهت رفع اشتباه یا پیشگیری ازاشتباهات دیگر اقدامی را اتخاذ کند .

ما در خطا ناپذیرسازی، در تلاشیم که تکیه بر اپراتور را حذف کنیم و لذا می توان نتیجه گرفت که نتایج حاصل از یک اقدام قطعی موثرتر و در نتیجه موفق ترند. به هنگام انتخاب بهترین روش خطا ناپذیرسازی، توجه به جدول صفحه بعد که تاثیر پذیری را از اعداد ۰ تا ۱۰ درجه بندی کرده، بسیار مفید می باشد .

به هنگام انتخاب یک روش خطاناپذیر، بسیاری از فاکتورها باید در نظر گرفته شوند (به عنوان مثال ، هزینه مورد نیاز ، برگشت هزینه ، سرمایه و تاثیر بر تولید) . این جدول کمک می کند تا تیمی که در زمینه خطا ناپذیرسازی فعالیت میکند در مسیری صحیح قرار گیرد.

اصل بهبود اساسی در خطاناپذیر سازی

- کیفیت را با فرآیند عجین کنید: تولید محصول نامنطبق را غیر ممکن سازید

- تمام خطاها و عیوب را می توان حذف کرد: اشتباهات اجتناب ناپذیر نیستند.

- انجام کار اشتباه را متوقف و انجام کار صحیح را از هم اکنون آغاز کنید.

- به بهانه فکر نکنید به چگونگی انجام کار درست فکر کنید: اشتباهات را توجیه نکنید.

- برای موفقیت یک شانس ۶۰ % کفایت می کند پس هم اکنون ایده خود را عملی سازید.

- اگر همه در جهت حذف خطاها همکاری کنند، عیوب به صفر کاهش خواهد یافت.

- چند فکر بهتر از یکی است: کارگروهی، طوفان ذهنی

- با استفاده از فنون ریشه یابی به جستجوی علت واقعی باشید : نمودار علت و معلول، پارتو، هیستوگرام، نمودار پراکندگی و …

کنترل کیفیت صفر

۳ جزء اصلی ZQC

- بازرسی در مبدأ جهت جلوگیری از بروز علل خطا قبل از تبدیل شدن آن به عیب

- بازرسی ۱۰۰ % جهت کنترل (اتوماتیک) تمامی قطعات نه نمونه ای از آنها(پوکا یوکه)

- ایجاد یک فیدبک فوری جهت توقف خط و اقدام اصلاحی سریع هنگام بروز خطا اهمیت بازرسی در مبدأ ( ۶۰ %)، بازرسی (۳۰%) و اقدام فوری (۱۰%)

انواع مکانیزم های خطا ناپذیرسازی

شی جی یو شینگو سه طیف وسیع از مکانیزمهای خطا ناپذیرسازی را معرفی کرده است.

- مکانیزم تماسی

- مکانیزم گام – عملکرد

- مکانیزم مقدار – ثابت

ما در اینجا مکانیزم چهارمی را نیز به این سه مکانیزم اضافه کرده ایم و آن را آسان سازی کار جهت انجام صحیح آن نامیده ایم. سه مکانیزم اول ( تماسی ،گام – عملکرد و مقدار – ثابت ) مکانیزم های وابسته به فرایند هستند ولی مکانیزم آسان سازی کار جهت انجام صحیح آن، یک سری تکنیک های وابسته به اپراتور است که باعث کاهش خطا می شود .

تجربه نشان می دهد که مکانیزم چهارم ( مکانیزم کاهش خطا ) زمانی مورد استفاده قرار می گیرد که استفاده از مکانیزم های متداول خطا ناپذیرسازی ( سه مکانیزم اول ) از لحاظ هزینه یا محدودیت های تکنیکی ما را با مشکل مواجه کند.

بین مکانیزم های ذکر شده همپوشانی وجود دارد و انتخاب مکانیزم مناسب به نظرشما بستگی دارد . آن چه اهمیت دارد این است که فرایند شما خطا ناپذیر شود .(انتخاب یک مکانیزم خاص اهمیت زیادی ندارد ).

مکانیزم تماسی

در این مکانیزم، از تماس فیزیکی بین دو یا چند جسم مختلف استفاده می شود . به عنوان مثال شکل فیزیکی دو شاخه های الکتریکی وسایل برقی باعث می شود که از آنها در پریز های مربوط به ولتاژهای نامناسب استفاده نشود . مثال دیگر، استفاده از یک پین راهنما بر روی

قالب قطعات پلاستیکی می باشد .

با ایجاد تماس بین پین راهنما که در یک نیمه قالب قرار گرفته وحفره ای در نیمه دیگر قالب که به شکل استوانه توخالی است این اطمینان حاصل می شود که به هنگام انجام عمل تزریق ، دونیمه قالب به طرز صحیحی روی یکدیگر قرار میگیرند.

چنانچه دو نیمه قالب بدرستی روی یکدیگر قرار نگیرند ممکن است در نخستین کورس ، قالبها دچار آسیب دیدگی و خرابی جدی شوند. از مثالهای دیگر می توان به جیگ و فیکسچرهای کنترلی، شابلونها، گیج برونرو و … اشاره کرد.

مکانیزم گام – عملکرد

در این روش مراحلی که در حال انجام شدن هستند مانیتور می شوند تا چنانچه مرحله ای جا بیفتد و یا بدرستی انجام نشود با فعال شدن یک مکانیزم اصلاحی عملیات به نحوی صحیح انجام شود.

به عنوان مثال قطعه ای را در نظر می گیریم که می بایست از چهار عملیات کاری

متوالی عبور کند، حال چنانچه یکی از این مراحل جا بیفتد یک آلارم بصورت بوق اخطار دهنده یا فلش نور فعال می شود تا وقوع این اشتباه را آشکار سازد .

است که در آن با استفاده از هفت پیچ CD مثالی دیگر در این زمینه مونتاژ نهایی یک رادیو در سایزهای مختلف ، ابزار بهم متصل می شوند . این هفت پیچ می توانند در قفسه هایی قرار گیرند که توسط سوئیچ های فوتوالکتریک کنترل می شوند.

حال چنانچه یک پیچ برداشته شود اشعه مربوط به آن شکسته می شود و تا زمانی که تمام اشعه های مربوط به هفت قفسه شکسته نشود قطعه مذکور نمی تواند وارد مرحله بعدی شود .

مکانیزم مقدار – ثابت

چنانچه بخواهیم تعداد معینی از یک عملیات را تکرار و یا تعداد معینی از قطعات مونتاژ شوند از این مکانیزم استفاده می کنیم . بدین طریق که از شمارنده ( کنتور )جهت ثبت تعداد عملیات یا شمارش قطعات استفاده می کنیم . حال چنانچه این تعداد به عدد تعیین شده بر روی شمارنده برسد مکانیزم خاصی بصورت اتوماتیکفعال می شود تا یکعملگر کنترلی بکار بیفتد.

به عنوان مثال فرضکنید یکاپراتور باید ۱۲ سری حلقه های سه تایی را در یک جعبه بچیند . یک چشم فوتوالکتریک و یک کنترلر برنامه ریزی شده جهت شمارش این حلقه ها به کار گرفته می شود . لذا تا وقتی که شمارشکنترلر به عدد ۱۲ نرسیده باشد جعبه مزبور بلوکه مانده و به کانوایر منتقل نمی شود .

مثال دیگر استفاده از ترازویی است که بر روی یک مقدار خاص تنظیم شده باشد تا مشخص کند چه تعدادی از قطعات (براساس وزن یک قطعه ) بر روی ترازو وجود دارد . سازندگان پلاک از چنین ترازوهایی جهت اطمینان از وجود تعداد صحیحی از پلاکها در هر جعبه بسته بندی استفاده می کنند .

به عنوان مثال اگر مشتری درخواست ۱۰۰ پلاک در هر جعبه را داشته باشد ترازو را بر طبق آن عدد تنظیم می کنند و چنانچه تعداد پلالاکها ازحد مورد نظر کمتر یا بیشتر باشد آلارمی جهت هشدار به اپراتور فعال خواهد شد .

آسان سازی کار جهت انجام صحیح آن

در بعضی مواقع خطا ناپذیرسازی بر پایه فرایند ( سه نوع اول ) امکان پذیر نیست . چرا که گاهی اوقات استفاده از این روشها بسیار پر هزینه بوده و یا ممکن است برای استفاده در یک فرایند خاص مناسب نباشند . در چنین مواقعی هدف خطا ناپذیرسازی، آسان سازی کارها جهت انجام صحیح آن می باشد . برخی از متداول ترین روشهای آسان سازی

- رنگ ها و کد گذاری رنگی ( Shapes )

- اشکال

- ابزار فعال شونده توسط اپراتور

- ابزار دیگر

رنگ ها و کدگذاری رنگی

به عنوان مثال در مورد قطعاتی که از نظر شکل مشابه یکدیگر هستند یک کاربر با استفاده ازئکدگذاری رنگی ، تشخیص می دهد که کدامیک از قطعات قطعه نمونه یا شاهد بوده و کدام یک باید به دست مشتری برسد

.مثال دیگر در این زمینه بعضی از سازندگان کامپیوترند که با استفاده از کدگذاری رنگی به مشتری کمک می کنند تا به راحتی اتصالات کامپیوتر را شناسایی کند . این سازندگان ورودی ها و سوکتهای موجود در پشت کامپیوتر را با رنگهای مختلفی مشخص می کنند تا بدین طریق معلوم شود که هر ورودی یا سوکت به کدام کابل باید متصل شود .

یا به عنوان مثال دیگر ، بعضی از زیپ کیپ ها توسط همین روش کدگذاری رنگی میشوند . بدین صورت که یک لبه زیپ به رنگی آبی و لبه دیگر آن به رنگ زرد است . وقتی دو لبه زیپ به طور کامل روی هم قرار گیرند رنگ آن به رنگ سبز در می آید و در نتیجه کاربر متوجه می شود که زیپ پلاستیک کاملاً بسته شده است .

در کل در هیچکدام از این مثالها کدگذاری رنگی بصورت %۱۰۰ موجب خطاناپذیری نمی شود . در عوض در مواقعی که خطا ناپذیرسازی، بسیار هزینه بر و یا به هر دلیلی امکان پذیر نباشد روش بسیار مناسبی جهت انجام آسانتر کارها و در نتیجه کاهش بروز اشتباه است .

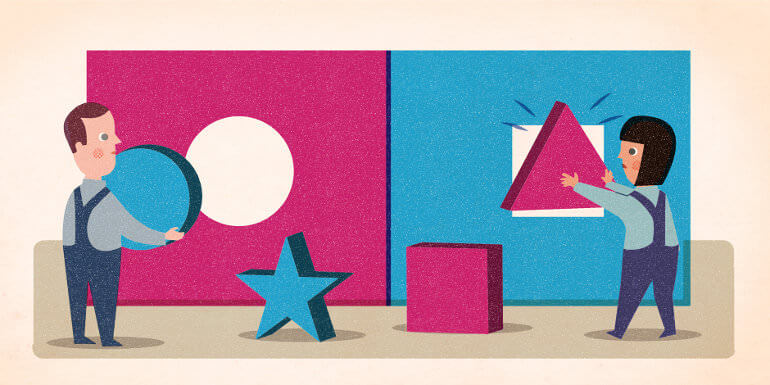

اشکال

در مواقعی که خطا ناپذیرسازی یک فرایند امکان پذیر نیست اشکال به صورتهای گوناگون می توانند جهت کاهش خطاها مورد استفاده قرار گیرند. یک مثال در این زمینه دفاتر کاری هستند که با فرمهای مختلف و زیادی سرو کار دارند .

حال اگر آنها هر دسته از این فرمها را به شکل خاصی علالامت دار کنند مثلالاً بریدگی یا سوراخی در لبه هر فرم ایجاد کنند در مواقعی که فرمها در جایی انباشته شده باشند و تشخیص آنها مشکل باشد با توجه به این سوراخها یا بریدگیها به راحتی می توان فرمها را از یکدیگر تشخیص و تمیز داد .

از این روش جهت حفظ و نگهداری ابزار دستی در کارگاهها و واحدهای تعمیرات نگهداری نیز می توان استفاده کرد . بدین صورت که با تهیه یک تخته ابزار و ایجاد شکل هر یک از ابزار دستی بر روی تخته و سپس قرار دادن ابزار روی شکل مربوطه به خودشان در مواقعی که یک وسیله در جای خود نباشد به راحتی توسط جای خالیش قابل تشخیص خواهد بود.

ابزار فعال شونده توسط اپراتور

این ابزار بطور اتوماتیک ، اشتباهات را برای اپراتور یا کاربر پیدا می کند . این ابزار باید توسط خود اپراتور فعال شوند و بخودی خود بکار نمی افتند و همین امر ، آنها را از مکانیزم های دیگر خطا ناپذیرسازی، متمایز می کند .

به عنوان مثال برنامه های پردازشگر کلمات ، امکان چک نمودن املای لغت تایپ شده در مواقعی که لغات اشتباه نوشته شده باشند را برای اپراتور فراهم می کند . این برنامه ها باید توسط خود اپراتور فعال شوند و به همین خاطر یک ابزار محسوب نمی شوند .

این برنامه ها معمولاً از یک منبع ( Mistake Proof ) خطاناپذیر جهت تصحیح لغات اشتباه استفاده می کنند و هر زمان که ( Data base) اطلالاعات پایه لغات یا املای اشتباه تایپ شوند بصورت خودکار و بدون اینکه اپراتور متوجه شود لغات را تصحیح می کنند.

ابزار دیگری که در این زمینه به کار برده میشود برنامه ای است که به صورت خودکار لغات اشتباه را با قرار دادن یک خط بر زیر آنها مشخص می کند . این برنامه نیز یک وسیله محسوب نمی شود و صرفاً یک وسیله آگاه کننده است و ( Mistake Proof ) خطاناپذیر نه پیشگیرانه .

سایر ابزارآسان سازی کارها جهت انجام صحیح آنها

Check lists – چک لیستها

چک لیستها به یاد آورنده های مفیدی هستند که موجب می شوند افراد کارهای خود را بااستفاده از آنها به دقت دنبال کنند . یکی از مشکلاتی که چک لیستها با آن رو به رو هستند ،این استکه وقتی به کرات مورد استفاده قرار گیرند در نظر اپراتور نوعی کاغذ بازی زائد تلقی می شوند .

در چنین مواقعی آنها به جای اینکه چک لیستها را از روی اطلاعات واقعی فرایندتکمیل کنند آنها را به کمک حافظه خود پر می کنند. لذا بهترین موقعیت استفاده از چک لیستها زمانی استکه کاری به دفعات زیاد تکرار نشود .

Forms – فرمها

فرمها نیز همانند چکلیستها هنگامیکه به دفعات استفاده شوند ، تاثیر خود را از دست می دهند. در مواقعی که افراد به فرمها عادت می کنند آنها را به اشتباه و مطابق عادت همیشگی پر میکنند ( در چنین مواقعی فرمها تاثیر خود را به عنوان یکراهنما جهت انجام صحیح فرایند از

دستمی دهند )

Procedures – رویه ها

استفاده از رویه ها ، موجب میشود فرایندها بصورت استاندارد ویکنواخت انجام شوند ، ضمناً در اینجا نیز مکانیزمی وجود ندارد تا افراد از اجرای رویه ها سرپیچی نکنند .

Simplified Workflows – ساده سازی جریان کارها

یک جریان کار پیچیده موجب پیدایش اشتباهات بسیاری می شود . چرا که دنبال کردن آن مشکل بوده ، دارای نقاط مبهم زیادی است ، ضمناً موجب ایجاد فرصت های زیادی جهت انجام اشتباهات می شود .در صورتیکه یک جریان کار ساده شده را می توان راحت تر دنبال

کرد . علاوه بر این نقاط مبهم و شانس ایجاد اشتباهات در آن کمتر است .

عملی بودن سیستم های خطاناپذیر

این بحث را با مثالی آغاز می کنیم . چنانچه ماشین آلات شما به سیستم های الکترونیکی مجهز نباشد ، در این صورت استفاده از سیستم های خطا ناپذیرسازی که بر پایه الکترونیک بنا شده اند عملی نیست.

یا به عنوان مثال دیگر، چنانچه هیچکس در محل کار با کامپیوتر آشنایی نداشته باشد، استفاده از روشهایی از خطا ناپذیرسازی که بر پایه کامپیوتر استوار است عملی نخواهد بود ( حتی اگر این سیستم ها بصرفه و امکان پذیر نیز باشند ).

به صرفه بودن سیستم های خطا ناپذیرسازی

یک سیستم خطا ناپذیرسازی بصرفه ، سیستمی است که توانایی پرداخت هزینه های آن را داشته باشید . مشکل اینجاست که بصرفه بودن خطا ناپذیرسازی یک فرایند ، امر قابل لمسی نیست . به عنوان مثال، اگر یک فرایند خطاناپذیر نشود، ممکن است موجب تولید محصولات

خراب گردد که نتیجه آن ایجاد هزینه های هنگفتی برای شرکت است .

فرض کنید یک محصول خراب بدست مشتری برسد. در این صورت هزینه هایی ایجاد خواهد شد که دیگر قابل اندازه گیری نیستند از قبیل هزینه هایی که صرف راضی نمودن یک مشتری ناراضی میگردد و یا مخارجی که باید صرف جبران صدمات بالقوه ناشی از آن محصول خراب گردد .

برگشت سرمایه

امروزه اغلب شرکتها نیاز دارند تا به ازاء هزینه ها و سرمایه هایی که صرف می کنند برگشت سرمایه ای در چارچوب زمانی مشخص داشته باشند. ایجاد بعضی از سیستم های خطاناپذیر، هزینه چندانی در برندارد (مثلاً کمتر از ۱۰۰ دلار) و در نتیجه موضوع برگشت سرمایه در مورد آنها امر مهمی نیست .

ولی چنانچه سیستمی ، هزینه قابل توجهی را صرف کند، وجود یک آنالیز برگشت سرمایه کمک می کند تا مطمئن شوید که آیا این سیستم سود آور خواهد بود یا خیر . جهت برآورد کردن برگشت سرمایه ، ابتدا باید هزینه ای را که هر ماه صرف اشتباهات در یک سازمان می شود ، مشخص کنید .

سپس هزینه های مربوط به خطاناپذیر کردن همان اشتباهات را نیز مشخص کرده با تقسیم هزینه های مربوط به خطاناپذیر کردن بر هزینه های ماهیانه مربوط به اشتباهات می توانید تعیین کنید که سرمایه شرکت در چه زمانی بر

میگردد.

مراحل خطا ناپذیر سازی

خطا ناپذیر سازی ، چیزی نیست که به یکباره ایجاد شود ، بلکه همانند دیگر تکنیک های بهبود کیفیت ، به کار تیمی و روشهای حل مسأله نیاز دارد. بهتر است جهت اجرای خطا ناپذیر سازی، از روشهای سیستماتیک و برنامه ریزی شده استفاده شود . مراحل کلیدی فرآیندهای خطا ناپذیر سازی عبارتند از :

- معین کردن مشکلات

- اولویت بندی مشکلات

- پیدا کردن علل ریشه ای مشکلالات

- تعیین راه حل ها

- اندازه گیری نتایج

در بخش های بعد، نگاهی دقیق تر به جزئیات هر یک از این مراحل خواهیم داشت .

معین کردن مشکلات

در این مرحله به این که آیا راه حل مناسبی جهت خطا ناپذیرسازی وجود دارد یا نه فکر کنید. (این ایده ها میتوانند در مراحل بعد ، ایجاد شوند) چندین روش برای تعیین مشکلات ( که فرصتهایی جهت انجام خطا ناپذیر سازی هستند) وجود دارد . این روشها عبارتند از :

- طوفان ذهنی

- برگشتی های مشتری

- آنالیز قطعات معیوب

- گزارشات خطاهای مربوط به فرآیند

- آنالیز ضایعات

- داده های مطمئن و قابل اعتماد

- FMEA

طوفان ذهنی

در این روش ، به تعداد زیادی از افراد ، این فرصت داده می شود تا ایده های خود را در رابطه با مشکلات مختلف در مدت زمان کوتاهی بیان کنند. این کار جهت ایجاد یک لیست خام از پروژه های بالقوه خطا ناپذیرسازی ، بسیار مناسب است . روشهای مختلفی در اجرای طوفان ذهنی وجود دارند که با توجه به موضوع آن جلسه مورد استفاده قرار که روش بسیار خوبی در « درخواست کتبی » می گیرند .

به عنوان مثال ، استفاده از روش جلسات طوفان ذهنی است ، موجب می شود هر فرد بدون صرف انرژی زیاد ، ایده های خود را سریعاَ بیان کند . پیش از شروع هر جلسه طوفان ذهنی ، قوانین مربوط به آن جلسه، توسط اعضاء تیم مرور می شود که این قوانین عبارتند از :

- در مورد ایده ها و عقاید پیشنهاد شده توسط دیگران ، تفسیر، قضاوت و یا انتقاد نکنید.

- عقاید خلاقانه و غیر متداول را تشویق کنید.

- هدف از جلسه ، ایجاد تعداد زیادی ایده است.

- ارزیابی ایده ها را به مراحل بعد موکول کنید.

برگشتی های مشتری

برگشتی های مشتری یک منبع خارجی بسیار عالی از ایده هاست که فرصتهای بسیاری راجهت انجام خطا ناپذیرسازی فراهم می کند . همچنین این روش موجب می شودچگونگی خطا ناپذیر سازی محصول نیز مشخص گردد . در واقع استفاده از اطلاعات برگشتی ها کمک می کند تا مشتریان نیز در فرآیند خطا ناپذیر سازی مشارکت داشته باشند .

آنالیز قطعات معیوب

آنالیز قطعات معیوب ، تعیین نوع و تکرار محصولات معیوب است . این روش تعیین می کند

که کدام قسمت از فرآیند تولید نیاز بیشتری به خطا ناپذیرسازی دارد . به هنگام اجرای

آنالیز قطعات معیوب استفاده از یک روش اولویت بندی از قبیل نمودار پارتو می تواند

بسیار سودمند باشد .

گزارشات خطاهای مربوط به فرآیند

خطای فرآیندی خطایی است که در حین اجرای یک فرآیند بوجود می آید . (این فرآیند می تواندانسانی و یا ماشینی باشد) جمع آوری اطلاعات بر حسب نوع و تکرار این خطاها کمک می کند. تا به روشنی دریابیم که کدام قسمت از یک فرآیند نیاز بیشتری به خطا ناپذیر سازی دارد.

آنالیز ضایعات

گرچه آنالیز ضایعات ممکن است به نظر مشابه آنالیز قطعات باشد ولیکن این آنالیز به ضایعاتی که در طول اجرای یک فرآیند ایجاد می شود نیز مرتبط است و صرفاَ مربوط به پایان فرآیند نیست .

داده های قابل اعتماد

قابل اعتماد بودن داده هایی که در ابتدای فرآیند جمع آوری می شوداهمیت بسیاری دارد. در غیراین صورت ممکن است شما منابع محدود خود را صرف خطا ناپذیر کردن فرآیندی کنید که هیچ نیازی به خطا ناپذیرسازی آن نباشد و در همان حال فرآیند دیگری که نیاز به خطا ناپذیرسازی دارد، مورد فراموشی قرار گیرد.

(FMEA) آنالیز حالات بالقوه خرابی و آثار آن

یک بازبینی سیستماتیک از مشکلالات بالقوه محصول و فرآینداست که باید قبل از شروع، FMEA کمک می کند تا مشکلات بالقوه محصول و FMEA. اجرای یک فرآیند صورت گیردفرآیند در مرحله طراحی مشخص شود تا بتوان با ایجاد تغییراتی در طراحی از وقوع این بدین صورت انجام می شود که تیمی متشکل از FMEA . مشکلات بالقوه پیشگیری کرد افرادی که در مورد فرآیند شناخت کامل دارند، موارد زیر را پیش بینی میکنند:

چه اشتباهاتی ممکن است در فرآیند یا محصول رخ دهد ؟

آثار این خرابیها چیست ؟

تکرار و شدت خرابیها چه اندازه است؟ و احتمال تشخیص آنها به چه میزان می باشد ؟

از وزن هایی که به پارامترهای وقوع ، شدت و تشخیص نسبت می دهیم جهت اولویت بندی خرابیها

برای خطا ناپذیر سازی آنها استفاده می شود .

اولویت بندی مشکلات

معمولاَ منابع کافی، جهت رسیدگی به تمامی مشکلاتی که در مرحله اول لیست گردید، بهصورت همزمان وجود ندارد و این بدان معنی است که مشکلات ابتدا باید اولویتبندی شوند به نحوی که مطمئن شویم، مشکلات بحرانی تر قبل از دیگر موارد تحت رسیدگی قرار می گیرند. حال این سؤال مطرح است : مشکلات بحرانی را چگونه تعیین می کنید؟

چندین روش در اولویت بندی مشکلات جهت خطا ناپذیرسازی آنها وجود دارد.

- تکرار وقوع یک مشکل : مشکل مورد نظر معمولاَ چقدر تکرار می شود . واضح است که اگر یک مشکل بندرت رخ دهد . نباید در رأس لیست مشکلات قرار گیرد مگر اینکه وقوع آن مشکل خسارات بسیار زیادی را ایجاد کند و یا اینکه منجر به جراحت اپراتور شود .

- اتلاف سود : روش دیگر برای تصمیم گیری در این مورد اینکه کدام مشکل در ابتدا تحت رسیدگی قرار گیرد ، در نظر گرفتن مواد تلف شده و یا همان ضایعات است . چراکه اتلاف مواد به معنی اتلاف سرمایه است و ممکن است شما بخواهید ابتدا بر مشکلی تمرکز کنید که بیشترین اتلاف مواد را ایجاد می کند .

- زمان دوباره کاری : زمان دوباره کاری ، پارمتری دیگر در اولویت بندی فرصتهای خطا ناپذیرسازی است . زمان دوباره کاری نیز همانند اتلاف مواد موجب اتلاف هزینه است وشما می توانید بر روی آن نواحی از دوباره کاری که بیشترین هزینه را برایتان ایجاد میکند تمرکز کنید .

- زمان / هزینه تشخیص : منظور از زمان تشخیص زمانی است که صرف پیدا کردن اشتباه اتمیشود . گاهی اوقات عیوب به سادگی و در طی زمان کوتاهی پیدا می شوند . ولی اشتباهات دیگری نیز وجود دارند که زمان بیشتری صرف پیدا کردن آنها می شود . هزینه تشخیص نیز، هزینه ایست که صرف پیدا کردن اشتباهات می شود (هزینه مربوط به بازرسی قطعات) .

بین هزینه تشخیص و زمان تشخیص وجه تمایزی وجود دارد و آن اینست که بعضی مواقع، یک اشتباه در زمان کوتاهی پیدا می شود ولی روش بازرسی آن ، روشی هزینه بر است ( به عنوان مثال تستهای مخرب از این دسته می باشند ). - هزینه های کلی : هزینه های کلی یک اشتباه ، هزینه هایی است که اغلب اوقات به نظر محسوس نیستند ولی همانند هزینه های دیگر، دارای اهمیت اند . (از قبیل هزینه از دست دادن یکمشتری یا هزینه خدشه دار شدن اعتبار یک محصول و یا هزینه های مربوط به گارانتی)

استفاده از قانون پارتو

۲۰ شناخته / پارتو ، ابزاری است جهت اولویت بندی مشکلالات که اغلب تحت عنوان اصل ۸۰ می شود و آن بدین معنی است که غالباَ ۸۰ % مشکلات را می توان با مرتفع کردن ۲۰ % از مهمترین عوامل ایجاد این مشکلات حل نمود.

استفاده از قانون پارتو ، به شما کمک می کند که با تمرکز بر روی تعداد کمی از مشکلات که نقش مهمی در صرف هزینه های سازمان دارند بیشترین سود را بدست آورید. جهت اجرای اصل پارتو ، ابتدا باید معیاری را معین کنید که با آن بتوان مشکلات را ارزیابی کرد .

به عنوان مثال ، فرض کنید شما تصمیم گرفته اید ، میزان دوباره کاری را به عنوان معیار درنظر بگیرید . شما ابتدا خطاهای گوناگون را شناسایی و سپس معین می کنید که هر کدام به چه میزان موجب دوباره کاری می شوند .

این خطاها را بر اساس میزان دوباره کاری از بیشترین مقدار به کمترین مقدار ، مرتب می کنید . اینکار به شما کمک می کند تا سریعاَ و به روشنی بفهمید که رسیدگی به کدام عیب را در اولویت قرار دهید .

علل ریشه ای را پیدا کنید

از خطا ناپذیرسازی برای پوشاندن مشکلات و یا برطرف کردن علائم خرابی استفاده نکنید . بلکه آنرا جهت اصلالاح منبع اصلی مشکلالات بکار برید . این بدان معنی است که باید هنگامیکه از خطا ناپذیر سازی جهت پوشاندن مشکلاتی . « علت ریشه ای را پیدا کنید » استفاده شود که نیازبه اصلالاح اساسی دارند ، این امر تنها یک هزینه بدون ارزش افزوده برای سازمان ایجاد می کند .

پنج W و یک H

اینها سئوالاتی هستند که شما را در ، « چه کسی ، چه چیزی ، چه مکانی ، چرا و چگونه » یافتن علل ریشه ای مشکلات کمک خواهند کرد.

شما باید این سؤالات را از خود بپرسید :

چه کسی ؟ چه کسی با مشکلالات مواجه است ، آیا تمام افرادی که در فرآیند نقش داشته اند یا فقط بعضی از افراد ؟

چه چیزی ؟ چه مشکل بخصوصی وجود دارد ؟ تأثیر آن چیست ؟

چه مکانی ؟ مشکل در کجا ایجاد شده است ؟ علت و منبع ریشه ای مشکل در کجاست ؟ ،mمشکل در چه مکانی هایی رخ نداده است ؟

چه زمانی ؟ مشکل در چه زمانی رخ داده است ؟ آیا در زمانهای خاصی ایجاد شده است ؟

آیا مشکل دارای سیکل تکراری است ؟ در چه زمانهایی رخ نمی دهد ؟

چرا ؟ به نظر شما علت ایجاد مشکل چیست ؟ چرا همیشه این مشکل رخ نمی دهد ؟ (این سؤال را چندین مرتبه از خود بپرسید تا در نهایت به علت ریشه ای مشکل دست یابید )

چگونه ؟ مشکل چندین بار رخ می دهد ؟ چطور می توان آن را خطا ناپذیر کرد ؟

تعیین راه حل ها

چگونه بروز اشتباهات را غیر ممکن سازیم ؟

با استفاده از تکنیک هایی که قبلاَ شرح داده شد – از قبیل مکانیزم های تماسی ، گام – عملکرد و مقدار ثابت – میتوان راه حل های خطاناپذیر سازی را توسعه داد و در نتیجه وقوع اشتباهات را غیر ممکن ساخت. (ضمناً این مرحله از کار نیازمند خلاقیت است تا طوفان فکر را فراتر از مشاهدات آشکار بکار گرفت ) .

آنالیز سود آوری

این آنالیز باید انجام شود تا معین گردد دقیقاَ چه مدتی لازم است تا هزینه خطا ناپذیر سازی

جبران شود .

اندازه گیری نتایج

همانند هر فرآیند بهبود دیگری ، لازم است نتایج اقدامات انجام گرفته اندازه گیری شود تا معلوم گردد که آیا به اقدامات تکمیلی نیازی هست یا نه؟آیا خطاها حذف شده اند یا نه ؟ به منظور پی بردن به اینکه آیا همه خطا حذف شده اند وضعیت را با خ طاهای پیشین مقایسه نمائید.

چنانچه هنوز خطاهایی باقی مانده بود ، سعی کنید به علت وقوع آن پی ببرید . چنانچه خطاهایی جدیداً ایجاد شده اند ، آنها نیز باید در لیست برنامه خطاناپذیر سازی آتی قرار گیرند .

تأثیر مالی اقدامات انجام شده را ارزیابی کنید

حال نوبت آنست که به عقب برگردید و آنالیز سودآوری خطاناپذیر سازی را با عملکرد واقعی آن مقایسه کنید . آیا سود مورد انتظار تحقق یافته است ؟

این قبیل اطلاعات نه تنها از جهت تصدیق فرآیند جاری خطا ناپذیر سازی با ارزش است بلکه در انتخاب پروژه های خطا ناپذیر سازی آینده نیزکاربرد زیادی دارد . علاوه بر این ، مدیران یک شرکت جهت صرف هزینه بیشتر برای اموزش وتوسعه خطا ناپذیر سازی نیازمند این اطلاعات هستند تا از بابت سوددهی آن نگرانی نداشته باشند .

مثال – خط بسته بندی کارتهای تبریک

در اغلب فرآیندهای بسیار پیچیده ، به مکانیزمها و روشهای متعددی نیاز است تا از اجرای صحیح فرآیند اطمینان حاصل شود . این مثال چگونگی کاربرد ترکیبی از این روشها / مکانیزمها را نشان می هد .

وضعیت موجود

یک تولید کننده پرتیراژ کارت تبریک جهت نصب یک خط بسته بندی اتوماتیک انتخاب شده است . هر جعبه باید شامل ۲۰ کارت و ۲۰ پاکت باشد . این سیستم از چهار تغذیه کننده مجهز به سیستم شمارنده خود کار که هر کدام ۱۰ پاکت و کارت را درون هر جعبه تغذیه می کنند تشکیل شده است . این جعبه ها قبل از قرار گیری در کارتن های حمل و نقل نایلون پیچ می شوند .

معیار

این خط باید در هر ۲۰ ثانیه ، یک جعبه را پر کرده ، بسته بندی کند. کلیه جعبه های پر شده ، باید دارای تعداد صحیحی از کارتها و پاکتها باشند. جعبه هایی که تعداد صحیحی از کارتها و پاکتها را ندارند، باید جدا سازی شده و از مسیر بسته بندی خارج شوند. در صورتیکه تعداد کارتها و پاکتها به دفعات اشتباه باشد ، خط بسته بندی باید به طور خودکار خاموش شود . چنانچه انسداد یا تراکمی در خط بسته بندی ایجاد شود خط باید بطور خودکار خاموش شود.

هدف از خطاناپذیر سازی

پیشگیری

به منظور اطمینان از اینکه جعبه هایی که تعداد نادرستی از کارتها و پاکتها را دارند، فرآیند را ترک نکند . به منظور جلوگیری از وقوع خطاهای مهم در فرآیند ( به عنوان مثال : عدم وجود جعبه ها و یا تکرار تغذیه کننده ها )

تشخیص

به منظور تشخیص اینکه خطایی در شمارش محصولات رخ نداده باشد و جدا سازی محصولات بدرستی صورت گیرد .هشدار به اپراتور، چنانچه خطاهای فرآیند به دفعات تکرار شوند . ترکیب مکانیزمها / روشهای خطاناپذیر سازی روشهای مورد استفاده دراین فرآیند ترکیبی ازدو مکانیزم خطا ناپذیر سازی (تماسی و مقدار ثابت ) و سه روش خطا ناپذیر سازی (خاموش کردن ، کنترل کردن و اخطار دادن) است .

مکانیزم تماسی / روش خاموش کردن

این فرآیند با ارسال جعبه های خالی آغاز می شود . در اینجا از یک سوئیچ فشار که در تماس مستقیم با فرآیند است، جهت اطمینان از ارسال جعبه ها استفاده می شود . حال چنانچه جعبه ای ارسال نشود ، سوئیچ فشار این خطا را حس کرده و در نتیجه فرآیند به طور خودکار متوقف می شود.

مکانیزم مقدار – ثابت / روش کنترل کردن

در صورتیکه تغذیه کننده اشتباه عمل کند (شماره کارتها و پاکتها ، کمتر یا بیشتر از حد مورد نظر باشد) یک نور هشدار دهنده افراد را از این که آن جعبه باید از خط خارج شود، آگاه میکند .

مکانیزم مقدار – ثابت/ روش اخطار دادن

در صورتیکه تغذیه کننده اشتباه عمل کند (شماره کارتهاو پاکتها کمتر یا بیشتر از حدمورد نظر باشد ) یک نور هشدار دهنده افراد را ازاین که آن جعبه باید از خط خارج شود آگاه میکند.

مکانیزم مقدار – ثابت / روش خاموش کردن

چنانچه یک تغذیه کننده یک اشتباه را سه بار در هر سری از تولید تکرار کند . خط تولید متوقف خواهد شد . تا عملکرد تغذیه کننده مورد بررسی دقیق قرار گیرد . (در اینجا منظور از مقدار – ثابت ، تعداد معینی از اشتباهات است) .

سیستمهای ضد خطا

از نقطه نظر اجرا سیستمهای ضد خطا به ۲ دسته تقسیم می شوند :

۱) سیستم های ضد خطا خدمت گیرنده (مشتری) : از مشتری یا محصول به عنوان مجری ضدخطا بهره گرفته می شود. این نوع سیستمها از نظر طراحی و اجرا به سه دسته تقسیم می شوند:

- قبل از ارائه خدمت : رزرو هتل، پیش فاکتور، چک لیست، برنامه کلاس، کد اشتراک

آژانس، - همزمان با ارائه: عابربانک، چشم الکتریکی، تجهیزات تشخیص دود، مشخص کردن مسیر

عبور - پس از ارائه محصول: گارانتی، برگ پایان کار، صورتجلسه تحویل

۲) سیستم های ضد خطا خدمت دهنده : این نوع سیستمها از نظر طراحی و اجرا به سه دسته تقسیم می شوند:

- کاری : سه شاخه بودن پریز تلفن، سوکت کامپیوتر، جایگاه های مشخص سوخت گیری

بنزین و گازوئیل - رفتاری : حذف/دوختن جیب لباسهای کار

- ابزاری : ۵S، ادری جهت گرفتن روغن و کثیفی کفش

امیدواریم از این مقاله که درباره پوکایوکه یا خطاناپذیری در صنایع سافت بود لذت برده باشید. هر سوال و نظری دارید برای ما کامنت بذارید، کمتر از یک روز پاسخ داده میشه 😉

سلام

واقعا مقاله فارسی به این طولانی کم گیر میاد

واقعا عالی بود

این آخرش دقیقا آخر آخرش فقط نفهمیدم چی شد یکی دو خط فکر کنم توضیح میخواد تقسیم بندیش شفاف نیومد به نظرم

بازم دمتون گرم

سلام دوست عزیز ممنون لطف دارید

سعی میکنیم که مقاله ها و مطالبی که منتشر میشه رو تا جایی که میشه پرمحتوا و بدرد بخورد باشه ولی بازهم تلاش میکنیم تا بتونیم رضایت شمارو جلب کنیم.

با سلام

ممنونم بابت تدوین و ارسال مقاله خطاناپذیر سازی و اینکه با صبر و حوصله و بدون هیچ چشم داشتی آن را دراختیار سایر علاقمندان قرار داده اید.

پاینده باشید

خواهش میکنم خوشحالم مفید بوده.